Импортозамещение промышленных вентиляторов: смена парадигмы российского рынка

Санкции 2022-2026 годов трансформировали российскую вентиляционную отрасль, запустив масштабный процесс локализации производства и технологической независимости. Ограничение поставок критически важных комплектующих — электродвигателей EC-класса от немецких EBM-papst и Ziehl-Abegg, частотных преобразователей от ABB, Siemens и Schneider Electric — заставило промышленность переориентироваться на отечественные решения. Разрыв логистических цепочек стал катализатором, который ускорил то, что планировалось растянуть на десятилетие: создание полного цикла производства вентиляционного оборудования внутри страны. Параллельно с санкционным давлением отрасль столкнулась с естественным драйвером роста — вентиляционные системы, установленные в период 2005-2011 годов, достигли предельного срока эксплуатации 15-20 лет, создав дополнительный спрос на замену оборудования объемом более 40% от установленной базы.

Почему санкции стали катализатором технологического суверенитета?

Европейские производители электродвигателей — EBM-papst, Ziehl-Abegg, Rosenberg — прекратили прямые поставки в Россию в марте 2022 года, оставив без комплектующих производителей вентиляторов, которые на 60-80% зависели от импортных моторов. Частотные преобразователи, критически важные для регулирования производительности, также попали под ограничения: ABB, Siemens, Danfoss, Vacon перестали поставлять новые партии, а сервисные центры прекратили гарантийное обслуживание. Логистические коридоры через Европу закрылись, время доставки через альтернативные маршруты выросло с 2-3 недель до 2-3 месяцев, стоимость компонентов увеличилась на 40-70%. Российские предприятия столкнулись с дилеммой: либо останавливать производство, либо срочно искать замену импортным узлам.

Ответом стал комплексный подход: параллельный импорт через дружественные страны (Турция, ОАЭ, Китай) обеспечил краткосрочное решение, но средне- и долгосрочная стратегия сфокусировалась на локализации. Российские производители начали осваивать обратный инжиниринг EC-двигателей, создавая функциональные аналоги с КПД 82-87% против 88-92% у оригиналов — разрыв в 5-6 процентных пунктов, но достаточный для большинства промышленных применений. Частотные преобразователи китайского производства (Delta, Invt, Inovance) при цене на 30-50% ниже европейских аналогов обеспечили временное решение, но с ограничениями по надежности в экстремальных условиях эксплуатации.

Типы промышленных вентиляторов: конструктивные различия и области применения

Радиальные, осевые, канальные и крышные вентиляторы различаются принципом создания воздушного потока, КПД и диапазоном рабочих давлений. Выбор конкретного типа определяется сопротивлением вентиляционной сети, требуемым расходом воздуха (м³/час) и условиями эксплуатации.

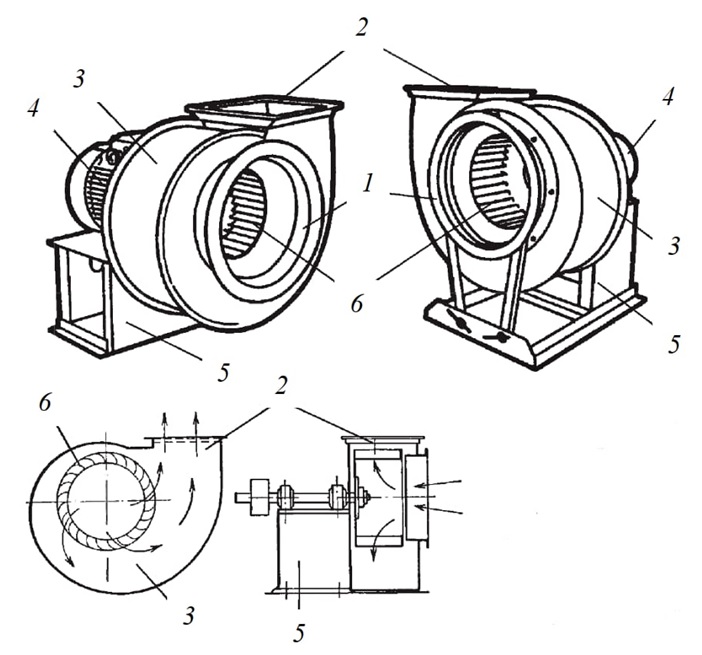

Рис. 1. Поперечное сечение радиального вентилятора: воздух поступает вдоль оси, отбрасывается центробежной силой к периферии рабочего колеса

Радиальные вентиляторы: эффективность под давлением

Центробежные вентиляторы с назад загнутыми лопатками достигают КПД до 85% и обеспечивают стабильную работу при давлении 1-3 кПа (среднее давление) и более 3 кПа (высокое давление). Принцип работы основан на изменении направления воздушного потока на 90 градусов: воздух поступает вдоль оси вращения, рабочее колесо отбрасывает его центробежной силой к периферии спирального корпуса. Форма лопаток определяет характеристики: лопатки, загнутые назад (против направления вращения), обеспечивают высокий КПД 80-85%, но требуют более высоких скоростей вращения 1500-3000 об/мин. Лопатки, загнутые вперед, создают больший расход при меньших оборотах 800-1500 об/мин, но КПД падает до 60-70%, а уровень шума возрастает на 5-8 дБ.

Радиальные вентиляторы применяются в системах с высоким сопротивлением сети: длинные воздуховоды, системы с фильтрами тонкой очистки, вентиляция подземных паркингов, производственных цехов с запыленной атмосферой. Российские производители — Завод Вентилятор (Санкт-Петербург), Уфимский вентиляторный завод, РОВЕН — выпускают радиальные вентиляторы с рабочими колесами диаметром 160-1250 мм, производительностью от 500 до 100000 м³/час, давлением до 8000 Па.

Осевые вентиляторы: простота и универсальность

Аксиальные вентиляторы перемещают воздух вдоль оси вращения без изменения направления, что обеспечивает простоту конструкции и низкую стоимость при производительности 500-50000 м³/час. Оптимальны для общеобменной вентиляции с низким сопротивлением сети (до 300 Па): проветривание складов, охлаждение оборудования, вентиляция животноводческих ферм. КПД осевых вентиляторов составляет 50-70%, уровень шума зависит от скорости потока и количества лопастей: 3-4 лопасти создают 45-60 дБ при скорости 10-15 м/с, 5-7 лопастей снижают шум до 35-50 дБ за счет распределения нагрузки, но увеличивают стоимость на 15-25%.

Канальные вентиляторы: интеграция в вентиляционные системы

Встраиваемые в воздуховоды вентиляторы серии ВКК обеспечивают низкий уровень шума 28-42 дБ и компактную установку внутри вентиляционных магистралей круглого или прямоугольного сечения. Конструктивно канальные вентиляторы представляют гибрид осевой и радиальной схем: осевое рабочее колесо размещено в цилиндрическом корпусе с диффузором, что повышает статическое давление до 400-600 Па при сохранении компактности. Производительность канальных вентиляторов 100-5000 м³/час, диаметры 100-315 мм, мощность 30-500 Вт.

Российский производитель Крафт Эйр с 2015 года выпускает канальные вентиляторы ВКК с собственным производством и дистрибуцией более 25000 наименований вентиляционных компонентов. Компания обслужила более 6000 клиентов, завершила свыше 9000 поставок, складской запас превышает 1000 позиций в наличии. Линейка ВКК охватывает диаметры 100-315 мм, производительность 490-1870 м³/час, давление 220-550 Па, что закрывает 80% потребностей в канальной вентиляции жилых, общественных и легких промышленных объектов. Отличительная черта — статус официального дистрибьютора по большинству товаров номенклатуры, что обеспечивает конкурентную цену и гарантийную поддержку.

Кто производит вентиляторы в России: лидеры и новые заводы 2024-2026

Российский рынок представлен более чем 20 производителями, от Завода Вентилятор в Санкт-Петербурге до новых мощностей ВАЕР-ВОСТОК в Приморье. Структура отрасли включает три сегмента: крупные заводы полного цикла (металлообработка, сборка, испытания), средние специализированные производства (канальные вентиляторы, крышные установки) и дистрибьюторы с собственной сборкой узлов (интеграция импортных и отечественных компонентов).

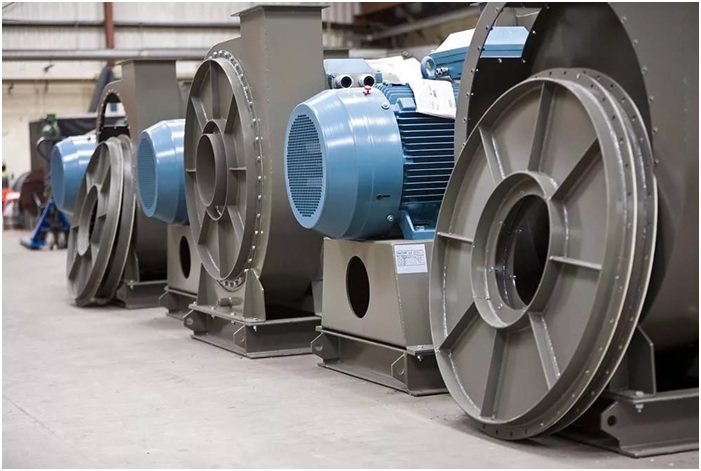

Рис. 2. Производственная линия российского завода: участок сборки радиальных вентиляторов среднего давления

Завод Вентилятор (Санкт-Петербург) и региональная сеть

Основанный в 2000 году, завод с филиалами в Воронеже и Москве выпускает полный спектр промышленных вентиляторов: радиальные ВР 80-75, ВЦ 14-46, осевые ВО, крышные ВКРС, дымососы ДН. Производственные мощности 15000-20000 единиц в год, собственное конструкторское бюро разрабатывает специализированные решения для энергетики, металлургии, химической промышленности. Завод освоил производство взрывозащищенных вентиляторов Ex d IIC T4 для зон класса В-I по ПУЭ, коррозионностойких установок из нержавеющей стали 12Х18Н10Т для агрессивных сред.

Уфимский вентиляторный завод: специализация на тягодутьевых машинах

ООО ПО «Уфимский Вентиляторный завод» — один из ведущих производителей дымососов и тягодутьевых машин для теплоэнергетики. Завод выпускает вентиляторы мельничные ВМ, дутьевые ВД, дымососы ДН с производительностью до 500000 м³/час, давлением до 12000 Па, температурой рабочей среды до 400°C. Продукция применяется на тепловых электростанциях, котельных, в металлургии для подачи воздуха в доменные печи. Уровень локализации 85-90%: корпуса, рабочие колеса, валы производятся на собственных мощностях, электродвигатели поставляются Уралэлектро (Екатеринбург) и китайскими партнерами.

Новые мощности: заводы Приморья и Гатчины 2026-2028

ВАЕР-ВОСТОК начнет выпуск вентиляторов, чиллеров, кондиционеров и компрессоров в 2026 году на территории опережающего развития «Приморье». Проектная мощность первой очереди 5000-7000 единиц вентиляционного оборудования в год, целевой рынок — промышленные объекты, медицинские учреждения, объекты инфраструктуры Дальнего Востока. Инвестиции в проект 2,5 млрд рублей, создание 200 рабочих мест. Гатчинский район Ленинградской области к 2028 году расширит производство импортозамещающих промышленных вентиляторов до 1500 единиц в год, фокус на вентиляторы среднего давления для общественных и производственных зданий.

EC vs AC двигатели: технологическая дилемма энергоэффективности

Электронно-коммутируемые двигатели (EC) экономят 20-50% электроэнергии по сравнению с асинхронными (AC), но санкции ограничили поставки от европейских лидеров EBM-papst и Ziehl-Abegg. Дилемма импортозамещения в сегменте EC-технологий острее, чем в механических узлах: производство высокоэффективных бесщеточных двигателей требует силовой электроники, магнитов из редкоземельных металлов, прецизионной сборки с допусками 0,01-0,05 мм.

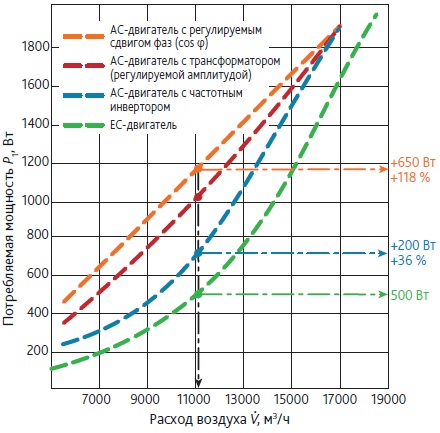

Рис. 3. Сравнение EC и AC двигателей: КПД 85-90% против 65-75%, экономия энергии 20-50%, цифровое управление против ступенчатой регулировки

Как EC-технология достигает КПД 90%?

Бесщеточная конструкция с частотным регулированием исключает потери на выпрямление, коммутацию щеток и механическое трение, характерные для традиционных двигателей переменного тока. EC-двигатель состоит из ротора с постоянными магнитами (неодим-железо-бор NdFeB), статора с медными обмотками и электронного коммутатора на базе IGBT-транзисторов. Коммутатор последовательно подает питание на обмотки статора, создавая вращающееся магнитное поле с частотой 50-500 Гц, что позволяет плавно регулировать обороты 300-3000 об/мин с точностью ±5 об/мин.

КПД 88-92% достигается за счет минимизации потерь: магнитные потери в роторе снижены применением ламинированной электротехнической стали 0,35-0,5 мм, медные потери в обмотках компенсированы оптимизацией сечения проводников 0,8-1,2 мм², механические потери составляют менее 2% благодаря прецизионным подшипникам класса ABEC-7. Для сравнения, асинхронный двигатель AC теряет 10-15% на токи намагничивания, 8-12% на сопротивление ротора, 3-5% на механическое трение, итоговый КПД 65-75%.

Обратный инжиниринг как ответ на санкции

Российские компании осваивают реверс-инжиниринг EC-моторов, создавая аналоги немецких Ziehl-Abegg и EBM-papst для дата-центров, медицинского оборудования, систем вентиляции метрополитена. Процесс включает разборку оригинального двигателя, томографию конструкции (компьютерная томография выявляет внутреннюю геометрию без разрушения), обратное проектирование электрической схемы, изготовление прототипа, стендовые испытания на соответствие характеристикам. Результат — функциональный аналог с КПД 82-87% (на 5-6 п.п. ниже оригинала), ресурсом 20000-30000 часов против 40000-50000 у европейских, стоимостью на 40-60% ниже.

Узкие места реверс-инжиниринга: постоянные магниты NdFeB зависят от поставок из Китая (95% мирового производства), силовая электроника IGBT требует микросхем 5-7 поколения (доступны китайские аналоги с параметрами на 20-30% хуже европейских), прецизионная механообработка валов и посадочных мест подшипников выполнима на станках с ЧПУ отечественного или китайского производства с точностью 0,02-0,05 мм (достаточно для большинства применений).

Какой уровень локализации достигнут в 2024-2026?

Российские производители канальных вентиляторов замещают импортные комплектующие на 70-100% в зависимости от конструкции, но электродвигатели и подшипники остаются узким местом. Карта локализации выглядит следующим образом: рабочие колеса (крыльчатки) 95-100% отечественного производства, корпуса вентиляторов 90-95%, валы и оси 85-90%, подшипники 30-40% (в основном китайские NSK, SKF), электродвигатели AC 60-70% (российские Уралэлектро, китайские), электродвигатели EC 10-20% (преимущественно китайские с элементами локальной сборки), частотные преобразователи 15-25% (китайские Delta, Invt с локализованной настройкой).

Рабочие колеса и корпуса: 90% локализация

Металлообработка и производство крыльчаток освоены российскими заводами, обеспечивая полную независимость в этих компонентах. Рабочие колеса изготавливаются из конструкционной стали 09Г2С, алюминиевого сплава АМг6 или оцинкованной стали методами штамповки (для диаметров до 400 мм), сварки лопаток к ступице (диаметры 400-1600 мм) или литья (специальные сплавы для высоких температур). Корпуса вентиляторов производятся из листовой стали 1,5-3 мм методом гибки, сварки, окраски порошковыми красками RAL 7035, RAL 9006. Балансировка рабочих колес выполняется на балансировочных стендах с точностью G6.3 по ISO 1940, что обеспечивает остаточный дисбаланс менее 6,3 г·мм/кг — достаточно для вибрации менее 3,5 мм/с при частоте вращения 1500 об/мин.

Электродвигатели и подшипники: зависимость от Китая сохраняется

Большинство электродвигателей и подшипниковых узлов поставляются из Китая, частичные поставки из Европы идут параллельным импортом через Турцию, Казахстан, ОАЭ. Электродвигатели AC серий АИР, АИС производятся в России (Уралэлектро, Ярославский электромашиностроительный завод), но на них приходится 40-50% рынка, остальное — китайские YE2, YE3, YVF с КПД IE2-IE3 класса. Подшипники российского производства (ГПЗ-10, ВПЗ) применяются в 30-40% вентиляторов, их ресурс 15000-25000 часов против 30000-50000 у японских NSK, шведских SKF — разрыв критичен для круглосуточных режимов эксплуатации.

EC-двигатели почти полностью зависят от импорта: китайские производители (Sanmu, Longwell, Maxphoton) поставляют готовые моторы, некоторые российские компании освоили финальную сборку из китайских компонентов (ротор, статор, коммутатор), добавляя локализованные валы и корпуса. Уровень локализации EC-двигателей 10-20% по добавленной стоимости, к 2026 году планируется повысить до 40-50% за счет производства силовой электроники и обмоток на российских предприятиях.

Специализированное оборудование для сложных условий эксплуатации

Взрывозащищенные, коррозионностойкие вентиляторы и системы дымоудаления обеспечивают безопасность на химических производствах, нефтехранилищах, в шахтах и при пожарах. Специализированные вентиляторы составляют 15-20% рынка по объему, 30-35% по стоимости из-за сложности конструкции и сертификации.

Взрывозащищенные вентиляторы: защита от искрообразования

Порошковое покрытие корпуса и решетки полиэфирными или эпоксидными порошками толщиной 80-120 мкм исключает фрикционные искры и статический ток во взрывоопасных зонах классов В-Ia, В-Iб, В-Iг, В-II по ПУЭ. Конструкция предусматривает увеличенные зазоры между вращающимися и неподвижными частями (3-5 мм против 1-2 мм в обычных вентиляторах), применение немагнитных материалов (алюминиевые сплавы, нержавеющая сталь) для предотвращения искрообразования при ударе. Электродвигатели выполняются во взрывозащищенном исполнении Ex d IIC T4, что допускает работу в среде с водородом, ацетиленом, этиленом при температуре самовоспламенения выше 135°C.

Вентиляторы дымоудаления: 120 минут при 400°C

Противодымные вентиляторы выдерживают температуру до 400°C в течение 120 минут (класс F400 120 по EN 12101-3), обеспечивая эвакуацию людей и доступ пожарных расчетов при пожаре. Конструкция включает корпус из углеродистой стали толщиной 3-5 мм, рабочее колесо с лопатками из жаропрочной стали, подшипники с высокотемпературной смазкой (точка каплепадения 280-320°C), электродвигатель с классом изоляции F (155°C) или H (180°C), установленный вне потока горячих газов. Производительность вентиляторов дымоудаления 5000-100000 м³/час, давление 500-2000 Па, мощность 1,5-75 кВт.

Коррозионностойкие вентиляторы: нержавеющая сталь и полипропилен

Химически стойкие вентиляторы из нержавеющей стали 12Х18Н10Т, титанового сплава ВТ1-0 или полипропилена PP работают с кислотами (серная, соляная, азотная концентрацией до 70%), щелочами (натрий, калий), органическими растворителями, агрессивными парами. Полипропиленовые вентиляторы применяются при температуре рабочей среды до 80°C, массовая доля агрессивных веществ до 100%, срок службы 7-10 лет. Нержавеющие вентиляторы работают при температуре до 200°C, срок службы 15-20 лет, но стоимость в 2,5-3,5 раза выше углеродистой стали. Титановые вентиляторы для особо агрессивных сред (фтористоводородная кислота, хлор, бром) — штучные заказы с ценой в 5-8 раз выше нержавеющих.

Техническое обслуживание: как продлить срок службы до 20 лет?

Регулярная смазка подшипников, балансировка рабочего колеса и чистка лопаток каждые 3-6 месяцев обеспечивают 15-20 лет эксплуатации без капитального ремонта. Производители заявляют срок службы 5-7 лет (гарантийный период 12-24 месяца), но при соблюдении регламента обслуживания фактический ресурс достигает 50000-80000 часов работы (5,7-9,1 года непрерывной работы или 15-25 лет при односменном режиме 8 часов в сутки, 250 дней в год).

Как часто смазывать подшипники вентилятора?

Подшипники с ресурсом 25000-50000 часов требуют смазки каждые 3-6 месяцев в зависимости от интенсивности работы, температуры окружающей среды и типа подшипников. Шариковые радиальные подшипники серий 200, 300 (ГОСТ 8338-75) смазываются пластичными смазками Литол-24, Циатим-221, Molykote G-4700 через пресс-масленки до выхода старой смазки из уплотнений. Объем закладываемой смазки 30-50% от внутреннего объема подшипника: переизбыток вызывает перегрев из-за сопротивления вращению, недостаток — сухое трение и разрушение. Роликовые подшипники тяжелонагруженных вентиляторов требуют смазки каждые 2-4 месяца, контроль температуры корпуса подшипника не должен превышать 80°C при окружающей температуре 25°C.

Балансировка рабочего колеса: устранение вибрации

Динамическая балансировка на месте эксплуатации устраняет вибрацию, вызванную загрязнением лопаток (налипание пыли, жира, конденсата), потерей балансировочных грузов, деформацией лопаток от превышения температуры или механических ударов. Процедура балансировки выполняется прибором Балком, Balanset или аналогами: датчик вибрации крепится на корпус подшипника, отражающая метка на вал, прибор измеряет амплитуду и фазу вибрации, рассчитывает массу и угол установки корректирующего груза. Допустимый уровень вибрации для вентиляторов 2,8-4,5 мм/с (класс B по ISO 10816-3) при частоте вращения 1000-1500 об/мин, превышение до 7-11 мм/с (класс C) требует балансировки, свыше 11 мм/с (класс D) — немедленная остановка.

Аэродинамика и энергоэффективность: как снизить потребление на 30%?

Назад загнутые лопатки, оптимальная частота вращения и EC-двигатели снижают энергопотребление на 15-30% без потери производительности, окупая инвестиции за 2-4 года эксплуатации. Энергопотребление вентиляционной системы складывается из мощности вентиляторов (60-70%), нагревателей или охладителей (20-30%), насосов и автоматики (5-10%). Снижение мощности вентиляторов на 25% дает экономию электроэнергии 15-18% от общих затрат на вентиляцию.

Влияние формы лопаток на КПД и уровень шума

Аэродинамический профиль лопаток определяет коэффициент полезного действия 70-85% и акустические характеристики 35-65 дБ в зависимости от скорости воздушного потока 8-20 м/с. Лопатки с назад загнутым профилем создают меньшие турбулентные пульсации давления (источник аэродинамического шума), КПД достигает 82-85% за счет плавного изменения скорости потока без отрывов и завихрений. Лопатки с вперед загнутым профилом работают на принципе увеличения кинетической энергии потока, КПД 60-70%, но шум выше на 6-10 дБ из-за ударного взаимодействия воздуха с передней кромкой лопатки при скоростях более 12 м/с.

Количество лопаток влияет на баланс между производительностью и шумом: 6-8 лопаток создают шум 40-50 дБ при скорости потока 10 м/с, увеличение до 10-12 лопаток снижает шум до 35-45 дБ за счет распределения нагрузки на большее число элементов, но увеличивает массу рабочего колеса на 20-30%, требует более мощного двигателя. Оптимум для большинства применений — 8 лопаток при диаметре колеса 250-630 мм.

Подбор вентилятора по производительности и давлению

Расчет расхода воздуха (м³/час) и требуемого давления (Па) определяет оптимальный типоразмер вентилятора для конкретной системы, работу в зоне максимального КПД 75-85% характеристики. Производительность рассчитывается по формуле Q = n × V × k, где n — кратность воздухообмена (1-10 крат/час в зависимости от назначения помещения), V — объем помещения (м³), k — коэффициент запаса 1,1-1,3. Давление складывается из потерь в воздуховодах, местных сопротивлениях (повороты, диффузоры, решетки), фильтрах: прямой участок воздуховода Ø200 мм длиной 10 м создает сопротивление 10-15 Па при скорости 5 м/с, поворот 90° — 8-12 Па, фильтр G4 — 50-80 Па.

Выбор вентилятора по аэродинамической характеристике: расчетная точка (Q, P) должна попадать в зону 70-90% от максимальной производительности и 80-100% от максимального давления вентилятора. Работа в зоне менее 50% производительности (правая часть характеристики) снижает КПД на 15-25%, работа в зоне более 100% (левая часть, вентилятор «задавлен» сопротивлением сети) ведет к перегрузке двигателя и срыву потока. Регулирование производительности частотным преобразователем сдвигает характеристику пропорционально квадрату частоты вращения: снижение оборотов с 1500 до 1200 об/мин (80%) уменьшает производительность до 80%, давление до 64%, мощность до 51% — экономия энергии 49%.

Цифровизация и IoT: умные вентиляционные системы 2025-2026

Датчики CO2, удаленный мониторинг и предиктивное обслуживание снижают энергопотребление зданий на 15-30% через автоматическую регулировку производительности вентиляции по фактической потребности. Традиционные системы работают в режиме постоянной производительности 80-100% от номинала независимо от количества людей, уровня загрязнения воздуха, времени суток. Умные системы адаптируют режим работы в реальном времени: в ночные часы (01:00-06:00) производительность снижается до 20-30%, в периоды пиковой загрузки (09:00-12:00, 14:00-18:00) повышается до 90-100%, в выходные дни поддерживается минимальный режим 10-15%.

Как работает автоматическая регулировка по датчикам CO2?

Датчики углекислого газа контролируют уровень CO2 в помещении (норма 400-800 ppm, допустимо до 1000 ppm, свыше 1200 ppm — дискомфорт), автоматически увеличивая или снижая скорость вентиляторов для поддержания концентрации 600-800 ppm. Принцип работы: датчик CO2 на базе инфракрасного сенсора (недисперсионная инфракрасная спектроскопия NDIR) измеряет поглощение ИК-излучения молекулами углекислого газа на длине волны 4,26 мкм, преобразует в электрический сигнал 0-10 В или 4-20 мА, передает контроллеру. Контроллер по ПИД-алгоритму управляет частотным преобразователем вентилятора: увеличение CO2 на 100 ppm выше уставки вызывает повышение оборотов на 10-15%, снижение на 100 ppm ниже уставки — понижение оборотов на 8-12%.

Экономия энергии достигает 25-40% по сравнению с постоянным режимом: офис площадью 200 м², высота 3 м, объем 600 м³, кратность воздухообмена 2 крата/час, расход 1200 м³/час, мощность вентилятора 0,75 кВт. Режим постоянной производительности: 0,75 кВт × 10 часов/день × 250 дней/год = 1875 кВтч/год. Режим по CO2: средняя загрузка 60% времени, мощность пропорциональна кубу оборотов, средняя мощность 0,75 × 0,6³ = 0,162 кВт, годовое потребление 0,162 × 10 × 250 + 0,75 × 0,4 × 10 × 250 = 405 + 750 = 1155 кВтч/год, экономия 720 кВтч/год (38%), стоимость при тарифе 6 руб/кВтч — 4320 рублей в год.

Удаленный мониторинг и предиктивное обслуживание

IoT-платформы отслеживают вибрацию, температуру подшипников, энергопотребление, производительность, прогнозируя отказы за 2-4 недели до поломки на основе трендов деградации параметров. Датчики вибрации (акселерометры MEMS с диапазоном 0-50 мм/с, частотой 10-10000 Гц) регистрируют спектральный состав вибрации, изменения амплитуды на частотах 1×RPM (дисбаланс), 2×RPM (перекос), BPFO/BPFI (дефекты подшипников) сигнализируют о развитии дефектов. Температурные датчики Pt100, Pt1000 контролируют нагрев подшипников (норма +30-40°C относительно окружающей среды, тревога +60-70°C, авария +80°C). Анализ энергопотребления: рост потребления на 15-25% при постоянной нагрузке указывает на загрязнение фильтров (увеличение сопротивления сети), износ подшипников (рост механических потерь), межвитковое замыкание обмоток двигателя.

Предиктивное обслуживание планирует замену компонентов по фактическому состоянию, а не по регламенту: подшипники меняются при достижении вибрации 7 мм/с или температуры +70°C (остаточный ресурс 200-500 часов), а не по календарю через 12 месяцев, когда ресурс может быть исчерпан на 30% или остаться на 70%. Экономия на обслуживании 20-30%: снижение числа аварийных остановок на 40-60%, увеличение межремонтного интервала на 15-25%, оптимизация складских запасов запчастей на 25-35%.

Нормативная база: ГОСТы и технические регламенты 2025 года

Промышленные вентиляторы сертифицируются по ТР ТС 010/2011 «О безопасности машин и оборудования», ужесточение требований в 2025 году охватывает все этапы от проектирования до монтажа, повышая барьер входа для некачественной продукции. Обязательная сертификация распространяется на вентиляторы с электроприводом мощностью более 0,25 кВт, предназначенные для промышленного, коммерческого, сельскохозяйственного применения. Бытовые вентиляторы мощностью менее 0,25 кВт декларируются по ТР ТС 004/2011 «О безопасности низковольтного оборудования», электромагнитная совместимость подтверждается по ТР ТС 020/2011.

ТР ТС 010/2011: обязательная сертификация промышленных вентиляторов

Технический регламент о безопасности машин и оборудования требует сертификата соответствия для промышленных вентиляторов всех типов: радиальных, осевых, канальных, крышных, специализированных (взрывозащищенных, дымоудаления). Схемы сертификации 1c, 2c, 3c предусматривают испытания типового образца в аккредитованной лаборатории, анализ производства (схемы 1c, 2c), инспекционный контроль в течение срока действия сертификата (3 года). Испытания включают механическую безопасность (прочность корпуса, защита от доступа к вращающимся частям), электробезопасность (сопротивление изоляции, защитное заземление), аэродинамические характеристики (производительность, давление, мощность, шум), ресурсные испытания (наработка 500-1000 часов в номинальном режиме).

Ужесточение нормативов в 2025 году: влияние на отрасль

Обновленные требования к промышленной вентиляции (ГОСТ 12.4.021-75 в редакции 2025 года, СП 60.13330.2020) повлияли на создание, изготовление и монтаж, повысив барьер входа для некачественной продукции на 30-40% по затратам на сертификацию и испытания. Основные изменения: обязательная разработка обоснования безопасности для вентиляторов специального назначения (взрывозащищенных, дымоудаления, для перемещения агрессивных сред), ужесточение требований к уровню шума (снижение предельно допустимого уровня с 80 до 75 дБА на расстоянии 1 м от вентилятора), обязательная маркировка энергоэффективности (классы A-G по аналогии с бытовой техникой). Производители с устаревшим оборудованием, не способные обеспечить повторяемость характеристик в пределах ±10%, столкнулись с невозможностью получить сертификат, что вытеснило 15-20% мелких игроков с рынка.

Как правильно использовать промышленные вентиляторы: руководство эксплуатации

Корректная установка, настройка производительности и соблюдение регламента обслуживания обеспечивают паспортный срок службы 15-20 лет и энергопотребление в пределах проектных значений. Типичные ошибки эксплуатации сокращают ресурс на 30-50%: работа с закрытой заслонкой (вентилятор «задавлен», перегрузка двигателя, перегрев), несвоевременная замена фильтров (рост сопротивления на 50-100%, падение производительности на 20-40%), отсутствие смазки подшипников (износ за 3-6 месяцев вместо расчетных 2-3 лет), установка с нарушением рекомендаций производителя (отсутствие прямых участков до и после вентилятора, приводящее к неравномерному потоку и вибрации).

Выбор типоразмера и мощности под конкретную задачу

Диаметр рабочего колеса (100-315 мм для канальных, 400-1600 мм для радиальных), мощность (30 Вт — 75 кВт) и частота вращения (600-3000 об/мин) должны соответствовать расчетному расходу воздуха (м³/час) и сопротивлению сети (Па). Занижение типоразмера приводит к работе вентилятора на пределе характеристики: двигатель перегружен на 20-40%, срок службы сокращается в 2-3 раза, шум возрастает на 8-15 дБ, КПД падает на 15-25%. Завышение типоразмера: вентилятор работает в зоне 30-50% от номинала, КПД снижается на 10-20%, возможна нестабильная работа (срыв потока, помпаж), излишние инвестиции на 40-80% от необходимых.

Регламент пусконаладки и проверки работоспособности

Кратковременное включение электродвигателя (2-3 секунды), проверка направления вращения (по стрелке на корпусе), измерение фактических параметров (расход, давление, мощность, вибрация, шум) необходимы перед постоянной эксплуатацией. Направление вращения проверяется визуально при кратковременном пуске: для осевых вентиляторов — воздух должен двигаться от двигателя к решетке, для радиальных — по стрелке на улитке. Неправильное направление (ошибка подключения фаз трехфазного двигателя) снижает производительность на 40-60%, может вызвать перегрузку. Измерение параметров выполняется после 2-4 часов работы в установившемся режиме: производительность измеряется анемометром или трубкой Пито-Прандтля (отклонение от проекта ±10-15% допустимо), давление манометром (отклонение ±15-20%), мощность ваттметром (отклонение ±10%), вибрация виброметром (норма 2,8-4,5 мм/с), шум шумомером (норма на 3-5 дБА ниже санитарных норм 80 дБА).

Как добиться максимальной производительности и надежности вентиляционной системы?

Интеграция EC-двигателей, частотных преобразователей, регулярная балансировка и чистка повышают КПД на 20-40%, снижают энергопотребление на 25-50%, сокращают риск аварийных остановок на 60-80%. Комплексный подход включает технические мероприятия (модернизация оборудования, автоматизация, цифровизация) и организационные (регламенты обслуживания, обучение персонала, мониторинг показателей).

Модернизация существующих систем: замена AC на EC

Ретрофит вентиляторов с установкой EC-двигателей вместо асинхронных окупается за 2-4 года за счет экономии электроэнергии 20-50%, снижения затрат на обслуживание 15-25%, повышения надежности (ресурс EC-двигателей 40000-60000 часов против 20000-30000 у AC). Процедура замены: демонтаж старого AC-двигателя, изготовление адаптера для крепления EC-двигателя (габариты и посадочные места отличаются), подключение к сети 220 В однофазной или 380 В трехфазной (EC-двигатели универсальны), настройка параметров через встроенный контроллер (уставка оборотов, режим регулирования по напряжению 0-10 В или току 4-20 мА), пусконаладка. Стоимость EC-двигателя мощностью 0,25-1,5 кВт 15000-45000 рублей (в 2-3 раза дороже AC), экономия электроэнергии 300-1200 кВтч/год, стоимость 1800-7200 рублей/год при тарифе 6 руб/кВтч, простая окупаемость 2,1-6,3 года (средне 3,5 года).

Предотвращение типовых неисправностей: чек-лист

Вибрация, загрязнение лопаток, износ подшипников, коррозия и перегрузка двигателя — пять основных проблем, устраняемых профилактикой и мониторингом. Чек-лист ежеквартального обслуживания (каждые 3 месяца или 500-750 часов наработки): визуальный осмотр корпуса, рабочего колеса, воздуховодов на наличие повреждений, коррозии, загрязнений; измерение вибрации виброметром (норма 2,8-4,5 мм/с, тревога 4,5-7,0 мм/с, авария более 7,0 мм/с); проверка температуры подшипников инфракрасным термометром (норма +30-50°C, тревога +60-70°C, авария более +80°C); проверка натяжения ремней (для ременных передач, прогиб 10-15 мм при усилии 40-50 Н на середине пролета); смазка подшипников через пресс-масленки; чистка рабочего колеса от пыли, жировых отложений сжатым воздухом или мойкой; проверка электрических соединений, затяжка клемм; измерение тока потребления (отклонение от номинала ±10% допустимо).

Выбор отечественного производителя: критерии оценки

Опыт на рынке (10+ лет), уровень локализации (70-90%), наличие собственного производства и сервисной поддержки определяют надежность партнера при импортозамещении. Ключевые критерии: юридический статус (ООО, АО с уставным капиталом более 1 млн рублей, срок работы на рынке более 5 лет), производственная база (собственные или арендованные площади, наличие станков с ЧПУ, балансировочных стендов, испытательных камер), сертификация продукции (ТР ТС 010/2011, ISO 9001 для системы менеджмента качества), наличие складского запаса (более 100 типоразмеров в наличии, срок отгрузки 1-3 дня), сервисная поддержка (гарантия 12-24 месяца, пусконаладка, обучение персонала, поставка запчастей в течение 5-10 лет после снятия с производства), отзывы заказчиков (рейтинг на независимых площадках 4,0+ из 5,0, наличие крупных объектов в портфолио: промышленные предприятия, торговые центры, аэропорты, метрополитен).

Российские производители, соответствующие критериям: Завод Вентилятор (Санкт-Петербург) — 24 года на рынке, собственное производство, линейка 500+ типоразмеров, ISO 9001; Уфимский вентиляторный завод — специализация на тягодутьевых машинах для энергетики, опыт более 30 лет; РОВЕН (Москва) — собственное производство, линейка РОСА для общеобменной вентиляции; Крафт Эйр — 10+ лет на рынке, собственное производство канальных вентиляторов ВКК, складской запас 1000+ позиций, статус дистрибьютора 25000+ наименований. Выбор конкретного производителя зависит от специфики задачи: для тяжелых условий эксплуатации (высокие температуры, агрессивные среды, взрывоопасные зоны) — заводы полного цикла с собственным конструкторским бюро, для типовых систем общеобменной вентиляции — специализированные производители канальных вентиляторов с быстрой отгрузкой и конкурентной ценой.